【技術分野】

【0001】

本発明は、酸素水素共存ガス体の燃料用途に関するものであり、特に、特定の酸素水素共存ガス体を用いた燃料及びその使用方法に関するものである。

【背景技術】

【0002】

近年、地球温暖化の抑制及びそれによる地球環境保護の観点から、二酸化炭素(CO2)の排出量の削減が要請されている。このような要請に応えるために、燃料の分野においても、化石燃料のような炭化水素系のものではない非炭化水素系のものが注目されている。

【0003】

非炭化水素系の燃料の1つとして水の電気分解により得られる所謂ブラウンガスを利用することが考えられる。ブラウンガスを燃料用途に実用化する場合には圧 縮保存することが極めて好ましいのであるが、ブラウンガスは、とくに加圧すると爆発しやすく取り扱いの極めて難しいものであるという難点があり、燃料とし ての実用において安全性の点で充分とはいえない。たとえば日本においては、水素に2%以上の酸素を混合したガス体を1MPa以上に圧縮することを禁止する 法令がある。

【0004】

また、非炭化水素系の燃料の他の1つとして、特許第3975467号公報(特許文献1)、特許第4076953号公報(特許文献2)及び特許第 4599387号公報(特許文献3)に記載されているような、振動攪拌(振動流動攪拌)を併用した水の電気分解により得られる水素−酸素ガスからなるもの が挙げられる。この水素−酸素ガスは、本発明者の発明に係るものであり、OHMASA−GASとして知られている。OHMASA−GASは、通常の一般的 なブラウンガスとは異なり、特徴的で多様な結合形態にて水素および酸素が共存する酸素水素共存ガス体であり、高圧縮下でも爆発しにくく、安全性が高い。

【0005】

一方、現在、自動車の内燃エンジンにおいてガソリンや軽油などの炭化水素系燃料を燃焼させることで発生する一酸化炭素(CO)や炭化水素(HC)の排出量 を低減するために、自動車には触媒を用いた排ガス処理装置が搭載されている。この排ガス処理装置に使用される触媒は、パラジウム、ロジウム及び白金などの 高価な材料を含むものであり、これらの高価な材料が年間200トン以上も使用されている。このような排ガス処理装置の価格は自動車価格の10%程度といわ れている。そこで、自動車価格を低減させる観点から及び省資源の観点から、一酸化炭素や炭化水素の排出量が少なく、排ガス処理装置が不要となるような燃料 の出現が望まれる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3975467号公報

【特許文献2】特許第4076953号公報

【特許文献3】特許第4599387号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、以上のようなOHMASA−GASを燃料として使用する場合において、現在市販されている一般的な燃焼機器をそのまま用いることが、経済性の観点から極めて好ましい。

【0008】

しかしながら、一般的な燃焼機器、たとえば乗物用内燃エンジン、発電機用内燃エンジン、燃料電池、ボイラー用バーナー、溶接機用バーナー及び調理器用バー ナーなどにおいて、燃料としてOHMASA−GASを使用した場合に、得られる出力または安全性において未だ改善の余地のあることが分かった。

【0009】

そこで、本発明は、特定の酸素水素共存ガス体であるOHMASA−GASを燃料に適用するに際して、一般的な燃焼機器での使用に際しても、出力向上が可能 で、安全性が高く、二酸化炭素、一酸化炭素や炭化水素の排出量の削減が可能な、改良された燃料を提供することを目的とするものである。

【0010】

また、本発明の他の目的は、そのような燃料の使用方法即ち燃焼方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明によれば、以上の如き目的のいずれかを達成するものとして、

酸素水素共存ガス体と該酸素水素共存ガス体以外の可燃性ガス体とを含んでなる混合ガスからなり、

前記酸素水素共存ガス体は、振動発生手段で発生した振動を、振動棒を介して、該振動棒に取り付けられた振動羽根へと伝達し、該振動羽根を振動させることにより、被処理水に振動流動攪拌を生じさせながら、前記被処理水を電気分解処理に付することで得られたものである、

ことを特徴とする燃料、

が提供される。

【0012】

本発明の一態様においては、前記混合ガスは、前記酸素水素共存ガス体の含有率が40〜95容量%であり、前記酸素水素共存ガス体以外の可燃性ガス体の含有 率が5〜60容量%である。但し、本発明は、この割合に限定されるものではない。本発明の一態様においては、前記酸素水素共存ガス体以外の可燃性ガス体 は、水素ガス、プロパンガス、天然ガス、又は都市ガスである。但し、本発明は、これに限定されるものではない。

【0013】

本発明の一態様においては、前記混合ガスは容器内に加圧密封されている。本発明の一態様においては、前記酸素水素共存ガス体以外の可燃性ガス体の少なくとも一部は液化状態にある。

【0014】

本発明の一態様においては、前記混合ガスは、前記酸素水素共存ガス体と前記酸素水素共存ガス体以外の可燃性ガス体とを、燃焼機器内において混合することで 得られたものである。本発明の一態様においては、前記混合ガスは、前記酸素水素共存ガス体の含有率が5〜60容量%であり、前記酸素水素共存ガス体以外の 可燃性ガス体の含有率が40〜95容量%である。本発明の一態様においては、前記酸素水素共存ガス体以外の可燃性ガス体は、ガソリン、軽油、又は重油から なる。本発明の一態様においては、前記酸素水素共存ガス体以外の可燃性ガス体は、前記酸素水素共存ガス体と共に、気液混合ノズルを用いて前記燃焼機器内へ と噴射される。

【0015】

また、本発明によれば、以上の如き目的のいずれかを達成するものとして、

上記の燃料を使用する方法であって、

前記混合ガスを密封した容器から取り出された前記混合ガスを燃焼機器に供給し、該燃焼機器により燃焼させることを特徴とする、燃料の使用方法、

が提供される。

【0016】

更に、本発明によれば、以上の如き目的のいずれかを達成するものとして、

上記の燃料を使用する方法であって、

燃焼機器に別々に供給された前記酸素水素共存ガス体と前記酸素水素共存ガス体以外の可燃性ガス体とを、互いに混合させた後に、前記燃焼機器により燃焼させることを特徴とする、燃料の使用方法、

が提供される。

【発明の効果】

【0017】

本発明によれば、一般的な燃焼機器での使用に際して、出力向上が可能で又は安全性を高めることが可能で、二酸化炭素、一酸化炭素又は炭化水素の排出量の削 減が可能な、改良された燃料が提供される。更に、本発明によれば、そのような燃料に適した使用方法即ち燃焼方法が提供される。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を説明する。

【0019】

本発明の燃料は、酸素水素共存ガス体(A)と該酸素水素共存ガス体以外の可燃性ガス体(B)とを含んでなる混合ガスからなる。

【0020】

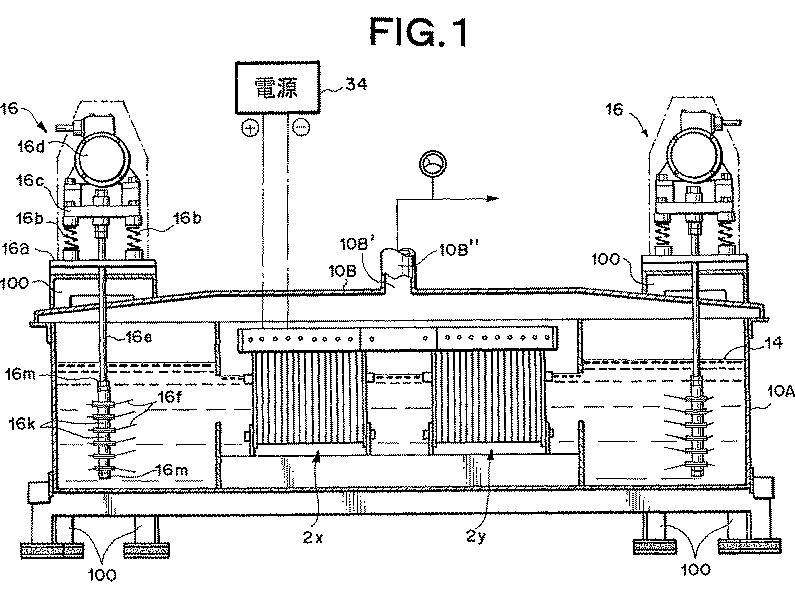

酸素水素共存ガス体(A)は、振動発生手段で発生した振動を、振動棒を介して、該振動棒に取り付けられた振動羽根へと伝達し、該振動羽根を振動させること により、被処理水(電解質含有水:電解液ということもある)に振動流動攪拌(単に振動攪拌ということもある)を生じさせながら、前記被処理水を電気分解処 理に付することで得られたものである。このような酸素水素共存ガス体(A)は、上記特許文献1〜3、及び本発明者の発明に係る特許文献 WO−2010/023997−A1に記載されるようにして製造することができる。以下、酸素水素共存ガス体(A)の製造の実施形態に関し、更に説明す る。

【0021】

即ち、被処理水を電解槽中で振動攪拌を与えながら電気分解処理し、これにより酸素水素共存ガス体(A)を生成する。このような酸素水素共存ガス体(A)の 生成に際しては、本発明者の発明に係る日本国特許第1941498号、第2707530号、第2762388号、第2767771号、第2852878 号、第2911350号、第2911393号、第3035114号、第3142417号、第3196890号、第3320984号、第3854006号、 第4599387号、特開平10−309453号公報、特開平11−253782号公報、特開2000−317295号公報、特開2001−288591 号公報、特開2002−53999号公報、特開2002−121699号公報、特開2002−146597号公報、特開2005−232512号公報、 WO−2004/092059−A1などの特許文献に記載の技術を用いることができる。

【0022】

振動攪拌条件は、前記特許文献に記載されている条件で実施することができる。振動攪拌は、前記特許文献の多くに記載されているような、垂直方向の振動棒に 取り付けられた振動羽根を垂直方向に振動させる垂直式の振動攪拌であっても良いし、前記特許文献のうちの日本国特許第3142417号及び日本国特許第 4599387号(特許文献3)に記載されているような、水平方向の振動棒に取り付けられた振動羽根を水平方向に振動させる水平式の振動攪拌であっても良 い。

【0023】

また、電気分解は、前記特許文献に記載されている条件で実施することができるが、たとえば、被処理水として電解質5〜30重量%を含むものを使用し、電極群を3〜10mmの間隔を保って電解槽内に配置し、電流密度5〜20A/dm2、浴温20〜70℃、強アルカリの条件を用いることができる。

【0024】

電解質としてはとくに制限はないが、たとえば、NaOH、KOHなどを挙げることができる。また、これらの電解質を溶解して電解液を作るのに用いる水とし ては、どのような水でもよいが、たとえば、イオン交換水か蒸留水を用いる。電解液における電解質の濃度については、とくに制限はないが、一般に30重量% 以下、好ましくは25重量%以下であり、15〜25重量%程度が最も好ましい。電解質が5重量%より少ないと電流の流れが少なくなり抵抗が増大し、電流効 率が低下しさらに温度上昇を引き起こし酸素水素共存ガス体(A)の発生量の低下をさらに招くことがある。又、30重量%より多すぎると極板に電解質が析出 し結果として電解効率が低下することがある。

【0025】

電流密度を上げれば電解効率が上がり、好ましい面もあるが同時に浴温上昇を招き、逆に酸素水素共存ガス体(A)の発生量が低下することがある。多くの実験結果から、たとえば5〜20A/dm2の範囲が総合的にみて好適であると考えられる。

【0026】

浴温は長時間の運転、発生量、電解効率等を考慮し、多くの実験結果から、たとえば20〜70℃の範囲が好適である。

【0027】

pHは、使用する電解質により左右される。好ましいpH値は電解質、電流密度、浴温と相関関係にある。使用する電解質、電流密度、浴温等を各種条件で実験を重ねた結果、たとえばpH14以上の強アルカリ下において、効率が良い結果が得られている。

【0028】

好ましくは電極群を構成する電極を一定の間隔に保つが、この間隔は3〜10mm、好ましくは3〜5mmである。なお、電極群を構成する電極の数は、好ましくは4枚以上1000枚以下である。

【0029】

以上のような酸素水素共存ガス体以外の可燃性ガス体(B)としては、たとえば水素ガス、プロパンガス、天然ガス、又は都市ガスなどの通常の燃料ガスが例示 される。可燃性ガス体(B)としてプロパンガス、天然ガス又は都市ガスなどの炭化水素系ガスを用いたものでは、本発明の燃料の燃焼により二酸化炭素、一酸 化炭素又は炭化水素が発生するが、その量はこれら炭化水素系ガスのみからなる燃料の場合に比べて、十分に少ない。燃焼による二酸化炭素、一酸化炭素又は炭 化水素の発生量を低減させる観点からは、可燃性ガス体(B)として水素ガスなどの非炭化水素系ガスを用いるのが好ましい。

【0030】

本発明の燃料を構成する混合ガスは、好ましくは、酸素水素共存ガス体(A)の含有率が40〜95容量%であり、酸素水素共存ガス体以外の可燃性ガス体 (B)の含有率が5〜60容量%である。但し、本発明は、この割合に限定されるものではない。本発明の燃料を構成する混合ガスは、たとえば、酸素水素共存 ガス体(A)の含有率が5〜60容量%であり、酸素水素共存ガス体以外の可燃性ガス体(B)の含有率が40〜95容量%であっても良い。この後者の燃料 は、酸素水素共存ガス体以外の可燃性ガス体(B)としてガソリン、軽油あるいは重油などを使用する場合への適用が好ましい。この場合、気液混合ノズルを使 用して混合効果を上げるのが好ましい。

【0031】

酸素水素共存ガス体(A)に可燃性ガス体(B)を加えた混合ガスを燃料とすることで、乗物用内燃エンジン、発電機用内燃エンジン、燃料電池、ボイラー用 バーナー、溶接機用バーナー及び調理器用バーナーなどの一般的な燃焼機器での使用に際して、酸素水素共存ガス体(A)のみからなる燃料に比べて、出力向上 が可能となり、又は安全性が高められる。その理由は、次のようなものであろうと推測される。

【0032】

すなわち、酸素水素共存ガス体(A)のみからなる燃料の場合には、外部からの空気導入のない特殊な条件下での燃焼により、良好な出力発生及び安全性が得ら れる。しかし、そのような特殊な条件下での専用の燃焼機器を開発するには、膨大なコスト及び時間がかかるという難点がある。一方、酸素水素共存ガス体 (A)のみからなる燃料を一般的な燃焼機器において使用する場合には、機器の排気口その他から空気中の酸素が不可避的に燃焼部に流入する。この空気中の酸 素が酸素水素共存ガス体(A)中の水素と反応を起こし、この反応は空気中の酸素の侵入が無い場合に比べて酸素水素共存ガス体(A)に起こる酸素と水素との 反応と機序が異なることから、燃焼により発生する出力に影響を与え、また爆発発生の可能性が高まる。これに対して、酸素水素共存ガス体(A)に可燃性ガス 体(B)を加えた混合ガスを燃料とすることで、燃焼機器の排気口その他から不可避的に燃焼部に流入する空気中の酸素は可燃性ガス体(B)と反応し、酸素水 素共存ガス体(A)の酸素と水素との本来の反応に対する影響が少ないことから、出力向上が可能となり、又は爆発発生の可能性が低下して安全性が高められる ものである。

【0033】

以上のような酸素水素共存ガス体(A)と可燃性ガス体(B)とを含んでなる混合ガスは、酸素水素共存ガス体(A)単独の場合と同様に、圧縮することがで き、容器内に加圧密封することができる。これにより、可燃性ガス体(B)の少なくとも一部を液化状態にすることができる。

【0034】

即ち、酸素水素共存ガス体(A)と可燃性ガス体(B)とを含んでなる混合ガスは、たとえば3〜300kgf/cm2に圧縮することができる。酸素水素共存ガス体(A)と可燃性ガス体(B)とを含んでなる混合ガスの圧力を3〜300kgf/cm2に高圧縮することにより少なくとも一部を液化することで貯蔵装置(タンク、ボンベなど)の小型化が可能となり、搬送、搭載が容易に行える。また、この3〜300kgf/cm2の圧縮圧力範囲が、酸素水素共存ガス体(A)と可燃性ガス体(B)とを含んでなる混合ガスの燃料としての実用化に適している。

【0035】

また、通常の電気分解により得られた水素は、金属ボンベ(たとえばステンレススチール製、鋼鉄製、鋳鉄製、アルミニウム合金製などのボンベ)内に貯蔵する 際に、水素によりボンベ自体が脆化したり、水素が金属ボンベを透過して離脱するので、長期保管が不可能であるが、可燃性ガス体(B)として水素ガスを用い た上記酸素水素共存ガス体(A)と可燃性ガス体(B)とを含んでなる混合ガスでは、酸素水素共存ガス体(A)が存在することで、該酸素水素共存ガス体 (A)単独の場合と同様に、高圧で圧縮できる(200kgf/cm2:20MPaまで爆発せずに圧縮できた)ばかりでなく、ステン レススチール製ボンベに圧縮保管された10MPaの酸素水素共存ガス体(A)と可燃性ガス体(B)とを含んでなる混合ガスは2年間という長期間保存しても 全く何の水素漏洩もなく又、圧力も当初の10MPaを保っていた。

【0036】

以上のような酸素水素共存ガス体(A)と可燃性ガス体(B)とを含んでなる混合ガスは、酸素水素共存ガス体(A)と酸素水素共存ガス体以外の可燃性ガス体 (B)とを、燃焼機器内において混合することで得るようにしてもよい。その場合の燃焼においても、上記のような出力向上が可能となり、又は爆発発生の可能 性がなくなり安全性が高められる。

【0037】

このような例としては、とくに自動車の内燃エンジンでの燃料の燃焼が挙げられる。この場合、酸素水素共存ガス体(A)と可燃性ガス体(B)とを含んでなる 混合ガスは、酸素水素共存ガス体(A)の含有率が5〜60容量%であり、可燃性ガス体(B)の含有率が40〜95容量%であるものとすることができる。ま た、可燃性ガス体(B)としてガソリン、軽油、又は重油からなるものを使用することができ、これらの可燃性ガス体(B)を、酸素水素共存ガス体(A)と共 に、気液混合ノズルを用いて燃焼機器(内燃エンジンのシリンダ)内へと噴射することができる。

【0038】

本発明の燃料を使用する方法すなわち燃焼方法の第1の実施形態としては、以上のように作製し容器に密封された酸素水素共存ガス体(A)と可燃性ガス体 (B)とを含んでなる混合ガスを容器から取り出し、この酸素水素共存ガス体(A)と可燃性ガス体(B)とを含んでなる混合ガスを燃焼機器に供給し、該燃焼 機器により燃焼させることが挙げられる。

【0039】

また、本発明の燃料を使用する方法すなわち燃焼方法の第2の実施形態としては、別々の容器に密封されている酸素水素共存ガス体(A)と酸素水素共存ガス体 以外の可燃性ガス体(B)とを別々に燃焼機器に供給し互いに混合させた後に、前記燃焼機器により燃焼させることが挙げられる。

【実施例】

【0040】

以下に実施例を挙げて本発明を説明するが、本発明はこれにより何ら限定されるものではない。

【0041】

[実施例1]

特許文献WO−2004/092059−A1に記載の手法に従って、振動流動攪拌下での電気分解を行って、酸素水素共存ガス体(A)を得た。この酸素水素 共存ガス体(A)70容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス30容量部とを混合し、混合ガスを得た。

【0042】

この混合ガスを、ステンレス(SUS304L)製のボンベ(3.8L)に10MPaの圧力で封入し、2年間貯蔵した。この貯蔵において、一度も水素漏洩及び水素脆性などの異常がなく、この混合ガスは何らの問題もなく長期保存が可能であることが分かった。

【0043】

2年間保存の後に、ボンベを5個に切断分割してその切断面を調べたところ、水素脆性は全く認められなかった。

【0044】

[実施例2]

実施例1と同様にして得られた混合ガスを、それぞれアルミニウム合金製のボンベ及びプロパンガス用特殊鋼板製のボンベに10MPaの圧力で封入し、2年間 貯蔵した。この貯蔵において、一度も水素漏洩及び水素脆性などの異常がなかった。実施例1の結果をも考慮すると、この混合ガスは容器の材質を選ばずに、一 般に使用されている容器に密封することができ、取り扱いの容易なガスであることが分かった。

【0045】

[実施例3]

実施例1と同様にして得られた混合ガスを冷却させて液化を試みたところ、水素の液化温度である−253℃より約70℃も高い約−185℃で液化した。このことから、この混合ガスにおいて、水素および酸素は何らかの結合状態にあることが分かる。

【0046】

[実施例4]

実施例1と同様にして得られた酸素水素共存ガス体(A)85容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス15容量部と を混合し、混合ガスを得た。この混合ガスを、鋼板製のボンベ(38L)に封入し、これを燃料として用いてプロパンガス用(仕様)発電機(定格出力 850W)で発電を実施した。尚、空気混入条件は、プロパンガス燃焼の時と同様とした。

【0047】

事前に、同一のプロパンガス用発電機でプロパンガスを燃料として用いて発電を実施した時の出力は定格の850Wであったが、上記の本実施例の混合ガスを用 いることで、定格の850Wを100Wも超える950Wの出力が得られた。また、発電時に機器爆発、発電機の過剰な発熱及び異常音などの発生はなく、発電 による二酸化炭素の発生はなかった。

【0048】

[実施例5]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス50容量 部とを混合し、混合ガスを得た。この混合ガスを燃料として用いて、プロパンガス用(仕様)発電機(定格出力850W)で発電を実施した。尚、空気混入条件 は、プロパンガス燃焼の時と同様とした。

【0049】

発電出力は850Wであり、発電時に機器爆発の発生はなく、発電による二酸化炭素の発生はプロパンガス燃焼の時の約半分以下であった。

【0050】

[実施例6]

実施例1と同様にして得られた酸素水素共存ガス体(A)と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガスとを、容量比でそれぞれ 85:15、80:20、75:25、70:30、65:35、60:40、55:45、及び50:50となるように混合して混合ガスを得た。これらの混 合ガスを燃料として用いて、プロパンガス用(仕様)の内燃エンジン(定格出力750W)を作動させた。尚、空気混入条件は、プロパンガス燃焼の時と同様と した。

【0051】

いずれの混合比の混合ガスを燃料として用いた場合も、順調なエンジン作動が得られた。また、いずれの場合も動作時に機器爆発、エンジンの過剰な発熱及び異常音などの発生はなく、二酸化炭素の発生はなかった。

【0052】

[実施例7]

実施例1と同様にして得られた酸素水素共存ガス体(A)70容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス30容量部と を混合して混合ガスを得た。この混合ガスを燃料として用いて、プロパンガス用(仕様)の50ccスクーターを走行させた。尚、空気混入条件は、プロパンガ ス燃焼の時と同様とした。

【0053】

軽快なスクーター走行が得られ、燃費はプロパンガス燃料の場合と同様に約20km/Lであった。また、走行中の機器爆発の発生はなく、二酸化炭素の発生はなかった。

【0054】

[実施例8]

実施例1と同様にして得られた酸素水素共存ガス体(A)60容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス20容量部及 びプロパンガス/天然ガス20容量部とを混合して混合ガスを得た。この混合ガスを燃料として用いて、プロパンガス用(仕様)の50ccスクーターを走行さ せた。尚、空気混入条件は、プロパンガス燃焼の時と同様とした。

【0055】

軽快なスクーター走行が得られ、燃費はプロパンガス燃料の場合と同様に約20km/Lであった。また、走行中の機器爆発、エンジンの過剰な発熱及び異常音などの発生はなく、二酸化炭素の発生はプロパンガス燃焼の時の約5分の1以下であった。

【0056】

[実施例9]

実施例1と同様にして得られた酸素水素共存ガス体(A)60容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス20容量部及 びプロパンガス/天然ガス20容量部とを混合して混合ガスを得た。この混合ガスを燃料として用いて、天然ガス用(仕様)の660cc軽自動車を走行させ た。尚、空気混入条件は、天然ガス燃焼の時と同様とした。

【0057】

軽快な軽自動車走行が得られ、燃費は天然ガス燃料の場合と同様に約10km/Lであった。また、走行中の機器爆発、エンジンの過剰な発熱及び異常音などの発生はなく、二酸化炭素の発生は天然ガス燃焼の時の約5分の1以下であった。

【0058】

[実施例10]

実施例9と同様にして混合ガスを得た。この混合ガスを燃料として用いて、プロパンガス用(仕様)の走行距離約50万Kmのトヨタ製の2000cc自動車を走行させた。尚、空気混入条件は、プロパンガス燃焼の時と同様とした。

【0059】

軽快な自動車走行が得られ、燃費はプロパンガス燃料の場合と同様に約5km/Lであった。また、走行中の機器爆発、エンジンの過剰な発熱及び異常音などの発生はなく、二酸化炭素の発生はプロパンガス燃焼の時の約5分の1以下であった。

【0060】

[実施例11]

実施例1と同様にして得られた酸素水素共存ガス体(A)70容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス30容量部と を混合して混合ガスを得た。この混合ガスを燃料として用いて、プロパンガス用(仕様)の卓上コンロ(バーナー)を作動させ、2Lの湯を沸かした。尚、空気 混入条件は、プロパンガス燃焼の時と同様とした。

【0061】

湯が沸くまでの時間は、プロパンガス燃焼の場合は約7分であったが、上記の本実施例の混合ガスの場合には約5分であった。また、湯沸かし中の機器爆発の発生はなく、二酸化炭素の発生はなかった。

【0062】

[実施例12]

実施例1と同様にして得られた酸素水素共存ガス体(A)80容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス20容量部と を混合して混合ガスを得た。この混合ガスを燃料として用いて、市販の燃料電池(DFC−010−01H)を作動させ発電した(本発明実施例)。

【0063】

比較のために、水素ガスを単独で燃料として用いて、同様の市販の燃料電池を作動させ発電した(比較例)。

【0064】

燃料電池の作動条件は、

電極面積:10cm2

電解質膜:NRE212CS

電極:Pt/C(1.0mg/cm2−Pt)

酸化剤:空気

燃料流量:50mL/min

酸化剤流量:50mL/min

燃料加湿温度:70℃

酸化剤加湿温度:dry

設定電流:0A

であった。

【0065】

起電力は、以下の表1に示す通りであり、本発明実施例の方が、比較例に比べて約6%強も高かった。また、発電動作中の機器爆発の発生はなかった。

【0066】

【表1】

【0067】

[実施例13]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス50容量 部とを混合し、混合ガスを得た。この混合ガスを燃料として用いて、自動車整備工場にて、プロパンガス用(仕様)発電機(POWER SYSTEM INC.[USA]製、定格出力6KW)で発電を実施した。尚、空気混入条件は、プロパンガス燃焼の時と同様とした。

【0068】

排ガスを自動車車検時の排ガス測定用の公的な測定器(堀場製作所製、AUTOMOTIVE EMISSION ANALYZER MEXA−324G)で測定した。測定結果は以下の表2に示す通りであり、本実施例で得られた混合ガスでは、プロパンガスのみの燃焼時に比べて、一酸化炭 素(CO)の発生量が100分の1以下で、炭化水素(HC)の発生量が3分の1であり、極めてクリーンな排ガスであることが確認された。

【0069】

【表2】

【0070】

[実施例14]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス50容量 部とを混合し、混合ガスを得た。この混合ガスを燃料として用いて、自動車整備工場にて、プロパンガス用(仕様)のダイハツ製の660cc軽自動車を走行さ せた。尚、空気混入条件は、プロパンガス燃焼の時と同様とした。

【0071】

排ガスを自動車車検時の排ガス測定用の公的な測定器(堀場製作所製、AUTOMOTIVE EMISSION ANALYZER MEXA−324L)で測定した。測定結果は以下の表3に示す通りであり、本実施例で得られた混合ガスでは、プロパンガスのみの燃焼時に比べて、一酸化炭 素(CO)の発生量が約2分の1で、炭化水素(HC)の発生量が約15分の1であり、極めてクリーンな排ガスであることが確認された。

【0072】

【表3】

【0073】

[実施例15]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス50容量 部とを混合し、混合ガスを得た。この混合ガスを燃料として用いて、プロパンガス用(仕様)の走行距離約50万Kmの日産自動車製の2000cc自動車 (ニッサンセドリック、車台番号QJY31−153299、型式LA−QJY31、初年度登録平成17年3月)を走行させた。尚、空気混入条件は、プロパ ンガス燃焼の時と同様とした。

【0074】

軽快な自動車走行が得られ、燃費は、約7km/Lであり、プロパンガス燃料の場合の約5km/L(走行距離約50万Kmのプロパンガス仕様車の平均的燃費)に比べて大幅に向上した。また、走行中の機器爆発、エンジンの過剰な発熱及び異常音などの発生はなかった。

【0075】

[実施例16]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス50容量 部とを、ステンレス(SUS304L)製のボンベ(3.8L)に2.5MPaの圧力で封入した。プロパンガスは、0.3〜0.5MPa程度の圧力で液化す ることから、混合ガスは、気体で存在する酸素水素共存ガス体(A)と液化状態のプロパンとの気液混合ガスとして、ボンベ内に封入された状態である。

【0076】

このボンベ内に封入された混合ガスを燃料として用いて、バーナーで燃焼させたところ、プロパンが気化し、酸素水素共存ガス体(A)との混合ガスとして、何の問題もなく燃焼した。

【0077】

[実施例17]

実施例1と同様にして得られた酸素水素共存ガス体(A)60容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス40容量部と を混合して混合ガスを得た。この混合ガスを燃料として用いて、市販の燃料電池(DFC−010−01H)を作動させ発電した(本発明実施例)。

【0078】

比較のために、水素ガスを単独で燃料として用いて、同様の市販の燃料電池を作動させ発電した(比較例)。

【0079】

燃料電池の作動条件は、実施例12と同様に、

電極面積:10cm2

電解質膜:NRE212CS

電極:Pt/C(1.0mg/cm2−Pt)

酸化剤:空気

燃料流量:50mL/min

酸化剤流量:50mL/min

燃料加湿温度:70℃

酸化剤加湿温度:dry

設定電流:0A

であった。

【0080】

起電力は、以下の表4に示す通りであり、本発明実施例の方が、比較例に比べて約15%強も高かった。また、発電動作中の機器爆発の発生はなかった。

【0081】

【表4】

【0082】

[実施例18]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス50容量 部とを混合し、混合ガスを得た。この混合ガスを燃料として用いてプロパンガス用(仕様)発電機(ヤンマー製の軽油仕様の発電機をプロパンガス仕様に改造し たもの、定格出力5KW)で発電を実施した。尚、空気混入条件は、プロパンガス燃焼の時と同様とした。

【0083】

3時間の連続発電を行った結果、プロパンガスのみを燃料として用いた場合と同等の燃料消費量であった。この間に消費した燃料中の酸素水素共存ガス体(A) を製造するに要した電力は約2KWであった。この結果から、電気的入力の約2.5倍の電気的出力が得られたことが確認された。

【0084】

酸素水素共存ガス体(A)40容量部と該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス60容量部とを混合して得られた混合ガスを燃料として用いた場合も、ほぼ同様の結果が得られた。

【0085】

[実施例19]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス50容量 部とを混合し、混合ガスを得た。この混合ガスを燃料として用いてプロパンガス用(仕様)発電機(WINCO INC.(USA)製、HPS 12000HE、定格出力12KW)で発電を実施した。尚、空気混入条件は、プロパンガス燃焼の時と同様とした。

【0086】

この実施例では、特に、以下のように運転条件を変えて、燃料消費量および製造コストの比較を行った。

【0087】

(19A)先ず、無負荷運転を3回行った。3回の運転の平均値として、1時間あたり、燃料消費量が1400Lであった。このときの酸素水素共存ガス体 (A)の消費量は、消費混合ガス量の50%であることから、700L(=1400L/2)となる。1KWの電気量で酸素水素共存ガス体(A)300Lを製 造することができるので、700Lの酸素水素共存ガス体(A)を製造するに要した電気量は約2.4KW(=700L/300L/KW)である。発電量のう ちの酸素水素共存ガス体(A)の寄与分は、燃料中の酸素水素共存ガス体(A)の量比が50%であることから、6KW(12KW/2)である。

【0088】

従って、約2.4KWの電気量で製造された量の酸素水素共存ガス体(A)により、6KWの発電すなわち入力電気量の約2.5倍(=6KW/2.4KW)の量のエネルギーが得られたことになる。

【0089】

(19B)次に、負荷6KWで運転を3回行った。3回の運転の平均値として、1時間あたり、燃料消費量が1900Lであった。このときの酸素水素共存ガス 体(A)の消費量は、消費混合ガス量の50%であることから、950L(=1900L/2)となる。1KWの電気量で酸素水素共存ガス体(A)300Lを 製造することができるので、950Lの酸素水素共存ガス体(A)を製造するに要した電気量は約3.2KW(=950L/300L/KW)である。発電量の うちの酸素水素共存ガス体(A)の寄与分は、燃料中の酸素水素共存ガス体(A)の量比が50%であることから、6KW(12KW/2)である。

【0090】

従って、約3.2KWの電気量で製造された量の酸素水素共存ガス体(A)により、6KWの発電すなわち入力電気量の約1.9倍(=6KW/3.2KW)の量のエネルギーが得られたことになる。

【0091】

(19C)更に、負荷12KWで運転を3回行った。3回の運転の平均値として、1時間あたり、燃料消費量が2100Lであった。このときの酸素水素共存ガ ス体(A)の消費量は、消費混合ガス量の50%であることから、1050L(=2100L/2)となる。1KWの電気量で酸素水素共存ガス体 (A)300Lを製造することができるので、1050Lの酸素水素共存ガス体(A)を製造するに要した電気量は約 3.5KW(=1050L/300L/KW)である。発電量のうちの酸素水素共存ガス体(A)の寄与分は、燃料中の酸素水素共存ガス体(A)の量比が 50%であることから、6KW(12KW/2)である。

【0092】

従って、約3.5KWの電気量で製造された量の酸素水素共存ガス体(A)により、6KWの発電すなわち入力電気量の約1.7倍(=6KW/3.5KW)の量のエネルギーが得られたことになる。

【0093】

酸素水素共存ガス体(A)40容量部と該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス60容量部とを混合して得られた混合ガスを燃料として用いた場合も、ほぼ同様の結果が得られた。

【0094】

[実施例20]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス50容量部と を混合して混合ガスを得た。この混合ガスを燃料として用いて、プロパンガス用(仕様)の35ccスクーターを走行させた。尚、空気混入条件は、プロパンガ ス燃焼の時と同様とした。

【0095】

軽快な走行が得られ、走行中の機器爆発や、エンジンの過剰な発熱及び異常音などの発生はなく、排ガスは全くクリーンであることが確認された。

【0096】

酸素水素共存ガス体(A)40容量部と該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス60容量部とを混合して得られた混合ガスを燃料として用いた場合も、ほぼ同様の結果が得られた。

【0097】

[実施例21]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス50容量部と を混合して混合ガスを得た。この混合ガスを燃料として用いて、天然ガス用(仕様)のダイハツ製の660cc軽自動車を走行させた。尚、空気混入条件は、天 然ガス燃焼の時と同様とした。

【0098】

軽快な走行が得られ、燃費は天然ガス燃料の場合同等であった。また、走行中の機器爆発や、エンジンの過剰な発熱及び異常音などの発生はなく、排ガスは全くクリーンであることが確認された。

【0099】

酸素水素共存ガス体(A)40容量部と該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の水素ガス60容量部とを混合して得られた混合ガスを燃料として用いた場合も、ほぼ同様の結果が得られた。

【0100】

[実施例22]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス50容量 部とを混合して混合ガスを得た。この混合ガスを燃料として用いて、市販の燃料電池標準セルを作動させ発電したところ、水素ガスのみを燃料として用いた場合 と同等の起電力を得ることができた。

【0101】

酸素水素共存ガス体(A)40容量部と該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販のプロパンガス60容量部とを混合して得られた混合ガスを燃料として用いた場合も、ほぼ同様の結果が得られた。

【0102】

[実施例23]

実施例1と同様にして得られた酸素水素共存ガス体(A)50容量部と、該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の天然ガス50容量部と を混合して混合ガスを得た。この混合ガスを燃料として用いて、市販の燃料電池標準セルを作動させ発電したところ、水素ガスのみを燃料として用いた場合と同 等の起電力を得ることができた。

【0103】

酸素水素共存ガス体(A)40容量部と該酸素水素共存ガス体以外の可燃性ガス体(B)としての市販の天然ガス60容量部とを混合して得られた混合ガスを燃料として用いた場合も、ほぼ同様の結果が得られた。